自動焊錫機需(xū)要擁有什麽焊錫條件

自動焊錫機(jī)需要擁有什麽條件焊錫

一、焊(hàn)件(jiàn)必須具有優秀的可焊性

所謂可焊性是指在(zài)妥當溫度下,被焊金屬材(cái)料(liào)與焊錫(xī)能(néng)形成優秀分離的合金的功能。不是(shì)一切(qiē)的金屬都(dōu)具有好(hǎo)的可焊性,有些金屬如(rú)鉻、鉬、鎢等的可(kě)焊性就非常差;有些金屬的可焊(hàn)性(xìng)又比較好,如紫銅、黃銅等。在焊接時,由於低(dī)溫使金屬表麵發作氧化膜,影響(xiǎng)金屬材料的可焊性。為了進一步提高可焊性,可以采用表麵鍍錫、鍍(dù)銀等措施(shī)來避(bì)免資料表麵的(de)氧化。

二(èr)、焊件表麵(miàn)必須堅持潔淨

為(wéi)了使焊錫和焊件到達優秀的分離,焊(hàn)接(jiē)表麵必定要堅持潔(jié)淨。即便是可焊性優秀的焊件,由於貯存或被氧(yǎng)化,都(dōu)可(kě)以在焊件表麵產生對浸濕有害的氧化膜和油汙。在(zài)焊接前務(wù)必把汙膜清理幹淨,否則無法保證焊接(jiē)質量。金屬表麵輕(qīng)度的氧化層(céng)可以經過焊劑作用來(lái)清理,氧化程度嚴重的金屬(shǔ)表麵,則應采用機械或化學方法清理,例如停止刮除或酸洗(xǐ)等。

三、要運用適宜的助焊劑

助焊劑的作用是清理焊件(jiàn)表麵的氧化膜。不(bú)同的焊接工藝,該當(dāng)挑選不同的助焊劑,如鎳鉻合金、不鏽(xiù)鋼、鋁(lǚ)等(děng)金屬材料,若無助焊劑是無法進行焊錫的。自動焊錫機焊(hàn)接電路板等精細(xì)電子(zǐ)產品時,為使焊(hàn)接牢(láo)靠,一般采用以(yǐ)鬆香為主的助焊劑。

四、焊件要加熱到適當的溫度(dù)

焊接時,熱能的作用是凝結(jié)焊錫和加熱焊接對象,使錫、鉛原子取得足夠的能量浸透到被焊金屬表麵的晶格中而形成合金。焊接溫渡過低,對焊料原子浸透有利,無法形成合金,極易形(xíng)成虛焊;焊接溫渡過高,會使焊料處於非共晶形態,減速(sù)焊劑合成和揮發速度,使焊料質量降落(luò),嚴峻時還會(huì)招致印製電路板上的焊盤零(líng)落。

五、適宜的(de)焊接時間

焊接時間是指在焊接全進程中,它包括被焊金屬到達焊接溫度的時間、焊錫的凝結時間、助焊劑發揮作用及天生(shēng)金屬(shǔ)合金的工夫幾個部分。當焊接溫度穩定後,就應依據被焊件的外形、本質、特性等來確定適(shì)宜的焊接時間。焊接時間過長,易保護元器件或焊接部位(wèi);過短,則達不到焊接請求(qiú)。一般每個焊點焊接一次的時間最長不超越5s。

具備以上條件後,自動焊錫(xī)機(jī)焊(hàn)錫的焊點光(guāng)亮、平滑;焊(hàn)料層均勻薄潤,且與焊盤大小比(bǐ)例合適,結合處的(de)輪(lún)廓隱約可見;焊料充足,成(chéng)裙形散開;無裂紋、針孔、無焊(hàn)劑(jì)殘留物。

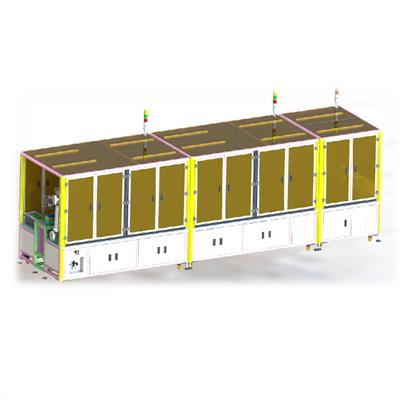

推薦(jiàn)產品(pǐn)

同類文(wén)章推薦

- 焊錫機烙鐵頭如何保養,怎麽延長其使用壽命

- 焊錫機焊錫工藝類型(xíng)

- 焊錫機維護與保養

- 為(wéi)什(shí)麽需要選擇自動焊錫機代替人工

- 自(zì)動焊錫機的基本焊(hàn)錫原理

- 自動焊錫機調試技巧和注意事項

- 焊錫機烙鐵頭的選型

- 自動焊錫機烙鐵(tiě)頭如何保養

- 焊錫機烙鐵頭應該多久更換呢?

- 自動焊錫機跑偏怎麽(me)辦?

最新資訊文章

您的瀏覽曆史